منشأ مبدلهای حرارتی با سطح خراشیده

منشأ و توسعه مبدلهای حرارتی با سطح خراشیده را میتوان به اوایل قرن بیستم نسبت داد. ایجاد آنها یک موفقیت یک شبه نبود، بلکه پاسخی به محدودیتهای ذاتی مبدلهای حرارتی سنتی در هنگام کار با مواد خاص بود.

خاستگاه اصلی: دهههای ۱۹۲۰ تا ۱۹۳۰

مفهوم و طراحی اولیه مبدلهای حرارتی با سطح خراشیده عمدتاً در این دوره شکل گرفت و توسط صنایع غذایی، به ویژه در تولید مارگارین و بستنی، هدایت شد.

۱. مشکلاتی که باید حل شوند:

مواد با ویسکوزیته بالا: موادی مانند کره، پودر بستنی و مربا بسیار چسبناک هستند و جریانپذیری ضعیفی در مبدلهای حرارتی لولهای یا صفحهای سنتی دارند، به راحتی مسدود میشوند و در نتیجه راندمان انتقال حرارت بسیار پایینی دارند.

حساسیت به برش: تشکیل کریستالهای چربی یا کریستالهای یخ در این مواد نیاز به کنترل دقیق دارد. خنکسازی شدید یا ناهموار میتواند منجر به بافتی زبر و طعمی نامطلوب شود.

رسوب و کک شدن: مواد حاوی قند یا پروتئین تمایل به جامد شدن و کاراملی شدن روی سطوح گرمایشی دارند که نه تنها بر انتقال حرارت تأثیر میگذارد، بلکه باعث خراب شدن محصول و مشکل در تمیز کردن تجهیزات نیز میشود.

۲. پیشگامان فناوری:

یکی از اولین اختراعات ثبت شده برای مبدلهای حرارتی با سطح خراشیده به اواخر دهه 1920 تا اوایل دهه 1930 برمیگردد. به عنوان مثال، حدود سال 1928، مهندسان شرکت گرهارد در آلمان (که بعدها بخشی از گروه APV شد) کارهای پیشگامانهای در این زمینه انجام دادند.

یکی دیگر از چهرههای کلیدی، سی. او. (چارلی) لین بود که اولین مبدل حرارتی با سطح خراشیده را که از نظر تجاری موفق بود، برای بخش ووتاتور شرکت گیردلر در ایالات متحده (حدود سالهای ۱۹۳۳-۱۹۳۵) طراحی کرد. این دستگاه در ابتدا برای تولید مداوم مارگارین اختراع شده بود. نام «ووتاتور» حتی برای مدت طولانی مترادف با مبدلهای حرارتی با سطح خراشیده شد.

نکات نوآورانه اصول کار

طراحی هسته مبدلهای حرارتی با سطح خراشیده به طور هوشمندانهای مشکلات فوق را برطرف میکند:

• عمل خراشیدن: درون سیلندر تبادل حرارت، یک روتور مجهز به خراشندهها با سرعت بالا میچرخد. خراشندهها، تحت نیروی گریز از مرکز یا فنرها، محکم به دیواره سیلندر میچسبند و دائماً لایه نازک مواد روی دیواره داخلی را میتراشند.

• چهار مزیت عمده:

۱. نوسازی مداوم سطح انتقال حرارت: از چسبندگی و رسوب مواد جلوگیری میکند و راندمان انتقال حرارت بسیار بالایی را حفظ میکند.

۲. اختلاط و برش یکنواخت: گرمایش و سرمایش یکنواخت کل مواد را تضمین میکند و نیروی برشی قابل کنترلی را فراهم میکند که برای فرآیند تبلور (مانند تبلور چربی و تشکیل کریستال یخ) بسیار مهم است.

۳. جابجایی سیالات با ویسکوزیته بسیار بالا: عمل سایش و فشار مکانیکی، این مبدل را قادر میسازد تا سیالات خمیری، خامهای و حتی دانهای را که مبدلهای حرارتی سنتی قادر به جابجایی آنها نیستند، جابجا کند.

۴. زمان ماندگاری بسیار کوتاه: ماده به صورت یک لایه نازک از مبدل حرارتی عبور میکند و آن را برای مواد حساس به حرارت بسیار مناسب میکند و حفظ طعم، رنگ و ارزش غذایی محصول را به حداکثر میرساند.

توسعه و عمومیسازی

• دهههای ۱۹۴۰ تا ۱۹۵۰: با شتاب گرفتن صنعتی شدن مواد غذایی قبل و بعد از جنگ جهانی دوم، مبدلهای حرارتی با سطح خراشیده به سرعت در صنایع لبنیات، مربا و سس به کار گرفته شدند. انجماد مداوم بستنی یکی دیگر از کاربردهای مهم آنها بود.

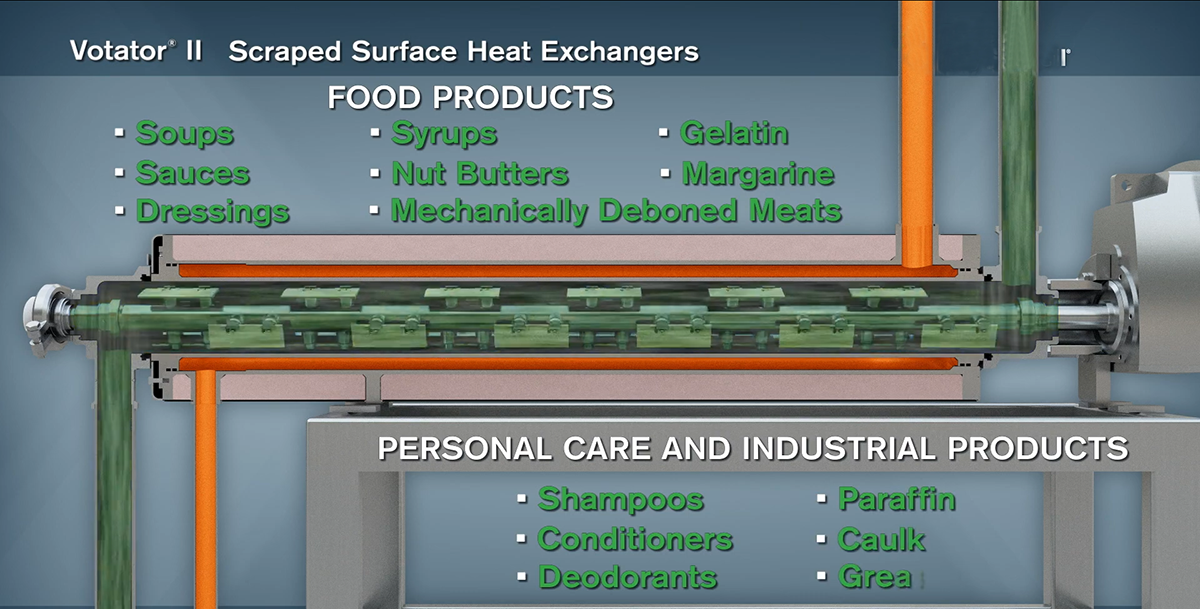

• دهه ۱۹۶۰ تا کنون: زمینههای کاربرد آنها از صنایع غذایی به صنایع شیمیایی، دارویی، پتروشیمی و پلیمر پلاستیک گسترش یافته است. از آنها برای جابجایی سیالات چالش برانگیز مانند مذابهای پلیمری، پارافین، آسفالت، لوازم آرایشی و دارویی استفاده میشود.

• پیشرفت تکنولوژیکی: مبدلهای حرارتی سطح خراشیده مدرن پیشرفتهای چشمگیری در مواد (مانند استفاده از پوششهای سخت مقاوم در برابر سایش و خوردگی)، فناوری آببندی، کنترل اتوماسیون (کنترل دقیق دما، فشار و سرعت) و طراحی ماژولار داشتهاند.

خلاصه

منشأ مبدل حرارتی اسکریپر را میتوان دقیقاً در دهههای 1920 و 1930 میلادی یافت. این مبدل برای برآورده کردن نیازهای فرآیندی گرمایش، سرمایش، تبلور و استریلیزاسیون مداوم مواد با ویسکوزیته بالا و حساس به حرارت در صنایع غذایی اختراع شد. اختراع آن نقطه عطف مهمی در تاریخ تجهیزات صنایع فرآیندی بود و عملکرد ساده "تبادل حرارتی" را به عملیاتی ترکیبی از "تبادل حرارتی و فرآوری مکانیکی" گسترش داد. تا به امروز، این مبدل هنوز هم نقش غیرقابل جایگزینی در بسیاری از زمینههای صنعتی ایفا میکند.

زمان ارسال: 20 اکتبر 2025