فرآیند تولید مارگارین چین تولید کننده

فرآیند تولید مارگارین

ویدیوی تولید:https://www.youtube.com/watch?v=Zar71w0TUzM

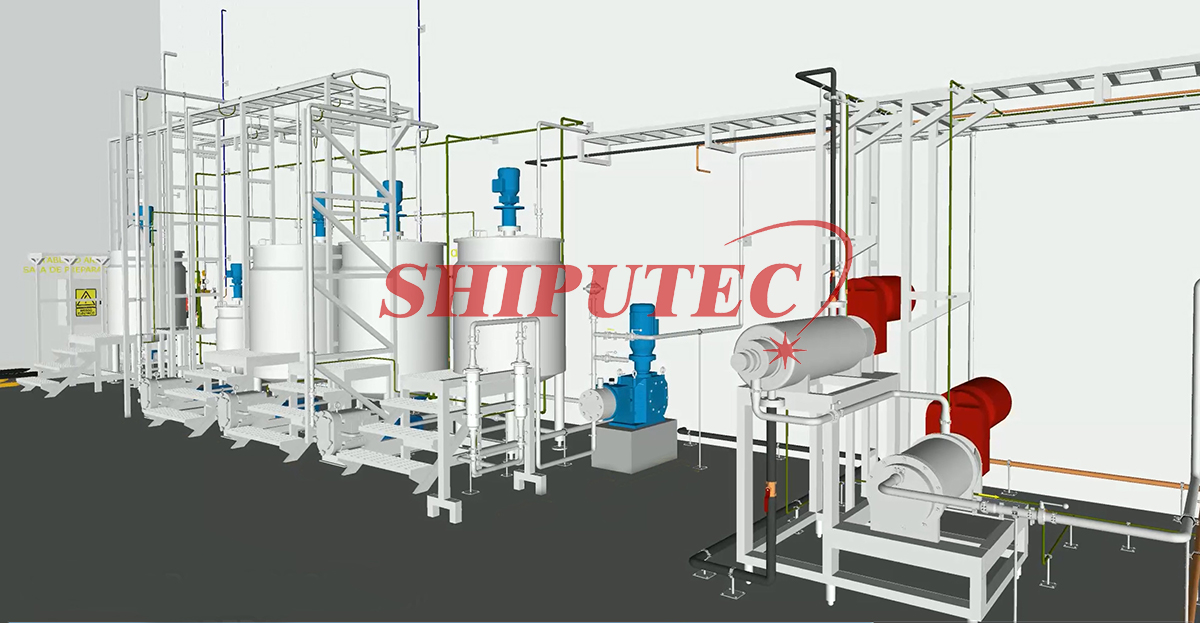

تولید مارگارین شامل دو بخش است: آمادهسازی مواد اولیه و خنکسازی و نرمسازی. تجهیزات اصلی شامل مخازن آمادهسازی، پمپ HP، وتاتور (مبدل حرارتی سطح خراشیده)، دستگاه روتور پین، واحد تبرید، دستگاه پرکن مارگارین و غیره است.

فرآیند اول شامل مخلوط کردن فاز روغنی و فاز آبی، اندازهگیری و امولسیون کردن مخلوط فاز روغنی و فاز آبی است تا مواد اولیه برای فرآیند دوم آماده شوند. فرآیند آخر شامل خنکسازی مداوم، نرمسازی و بستهبندی محصول است.

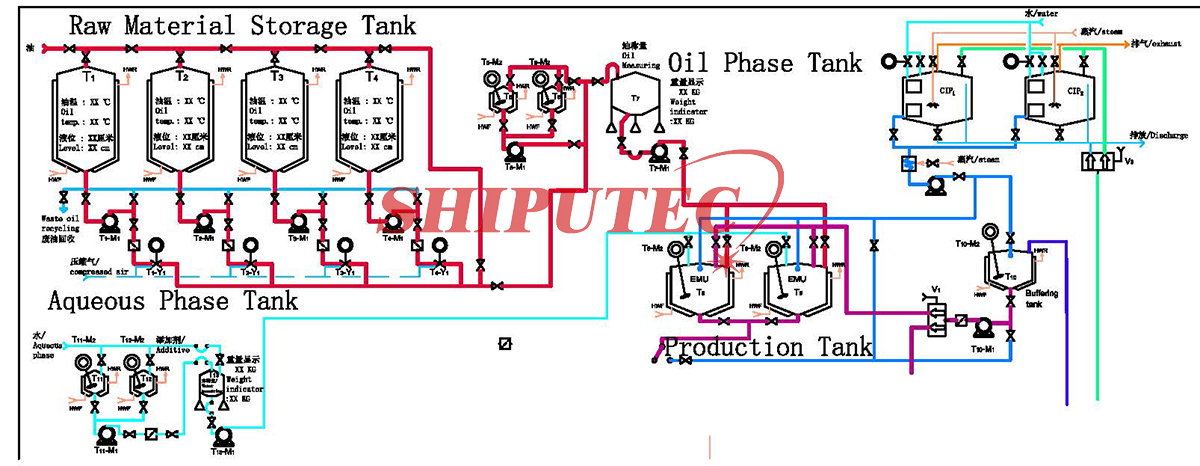

فرآیند تهیه مواد اولیه مارگارین در شکل 1 نشان داده شده است:

- ۱.شیر تخمیر شده

به برخی از فرمولهای مارگارین شیر اضافه میشود و شیر پس از تخمیر باکتریهای اسید لاکتیک میتواند طعمی مشابه خامه طبیعی تولید کند، بنابراین در کارخانه شیر تخمیر شده و آب با هم مخلوط میشوند.

- ۲.مخلوط کردن آب

آب و افزودنیهای محلول در آب موجود در فرمول مارگارین، مانند شیر تخمیر شده، نمک، مواد نگهدارنده و غیره، به نسبت تعیین شده به مخلوط کردن فاز آب و مخزن اندازهگیری اضافه میشوند تا هم زده و مخلوط شوند، به طوری که اجزای فاز آب در یک محلول یکنواخت حل شوند.

- ۳.اختلاط فاز روغن

روغن خام با مشخصات مختلف ابتدا در مخزن مخلوط روغن طبق نسبت تعیین شده مخلوط میشود و سپس افزودنیهای محلول در روغن مانند امولسیفایر، آنتیاکسیدان، رنگدانه محلول در روغن، سلولز محلول در روغن و غیره طبق نسبت به فاز روغن اضافه شده، با مخزن اندازهگیری مخلوط شده و هم زده میشوند تا یک فاز روغن یکنواخت تشکیل شود.

- ۴.امولسیون

هدف از امولسیونسازی مارگارین، پراکنده کردن یکنواخت و پایدار فاز آبی در فاز روغنی است و میزان پراکندگی فاز آبی تأثیر زیادی بر کیفیت محصول دارد. از آنجا که طعم مارگارین ارتباط نزدیکی با اندازه ذرات فاز آبی دارد، تکثیر میکروارگانیسمها در فاز آبی انجام میشود، اندازه باکتریهای عمومی ۱ تا ۵ میکرون است، بنابراین قطرات آب در محدوده ۱۰ تا ۲۰ میکرون یا کمتر میتوانند تکثیر باکتریها را محدود کنند، بنابراین پراکندگی فاز آبی خیلی ریز است، ذرات فاز آبی خیلی کوچک هستند و باعث میشوند مارگارین طعم خود را از دست بدهد. پراکندهسازی کافی نیست، ذرات فاز آبی خیلی بزرگ هستند و باعث میشوند مارگارین دچار دگردیسی فاسد شود. رابطه بین درجه پراکندگی فاز آبی در مارگارین و ماهیت محصول تقریباً به شرح زیر است:

| 水滴直径 بعد قطره آب (微米 میکرومتر ) | 人造奶油性质 (طعم مارگارین) |

| کمتر از ۱ (حدود ۸۰-۸۵٪ فاز آب) | سنگین و کم مزه |

| 30-40 (کمتر از 1٪ فاز آب) | طعم خوب، به راحتی فاسد میشود |

| ۱-۵ (حدود ۹۵٪ فاز آب) | طعم خوب، فاسد شدن آسان نیست |

| ۵-۱۰ (حدود ۴٪ فاز آب) | |

| ۱۰-۲۰ (حدود ۱٪ فاز آب) |

میتوان مشاهده کرد که عملیات امولسیونسازی باید به درجه خاصی از الزامات پراکندگی برسد.

هدف از مخلوط کردن فاز آب و فاز روغن به طور جداگانه و یکنواخت با فاز قبلی، اطمینان از یکنواختی کل امولسیون پس از امولسیون سازی و مخلوط کردن دو فاز روغن و آب است. اختلاط امولسیون سازی به این صورت است که مشکل عملکرد در دمای 50-60 درجه است، فاز آب به فاز روغن اندازه گیری شده اضافه می شود، در هم زدن مکانیکی یا چرخه هم زدن پمپ، فاز آب به طور کامل در فاز روغن پراکنده می شود و لاتکس تشکیل می شود. اما این نوع مایع لاتکس بسیار ناپایدار است، توقف هم زدن ممکن است باعث پدیده جداسازی روغن و آب شود.

پس از تحویل امولسیون مخلوط، فرآیند خنکسازی و نرمسازی تا زمان بستهبندی محصول انجام میشود.

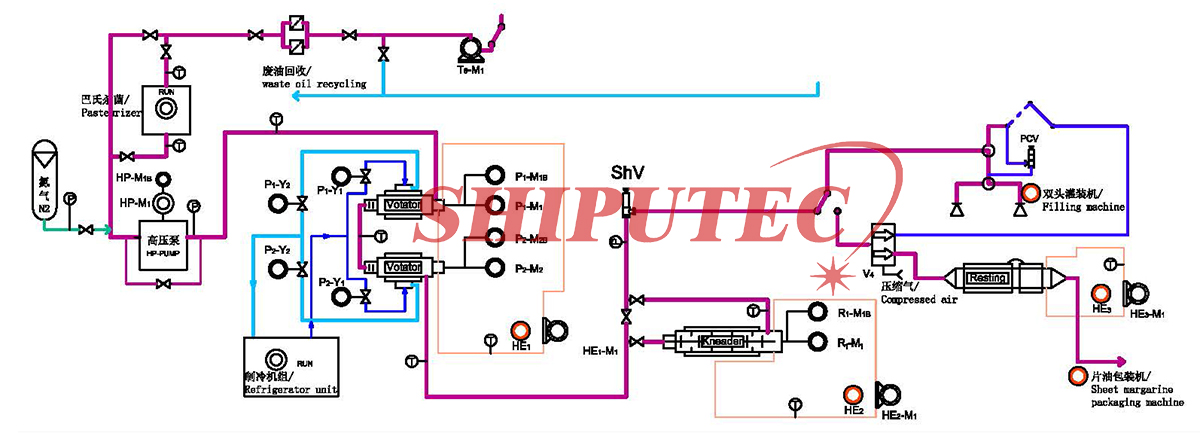

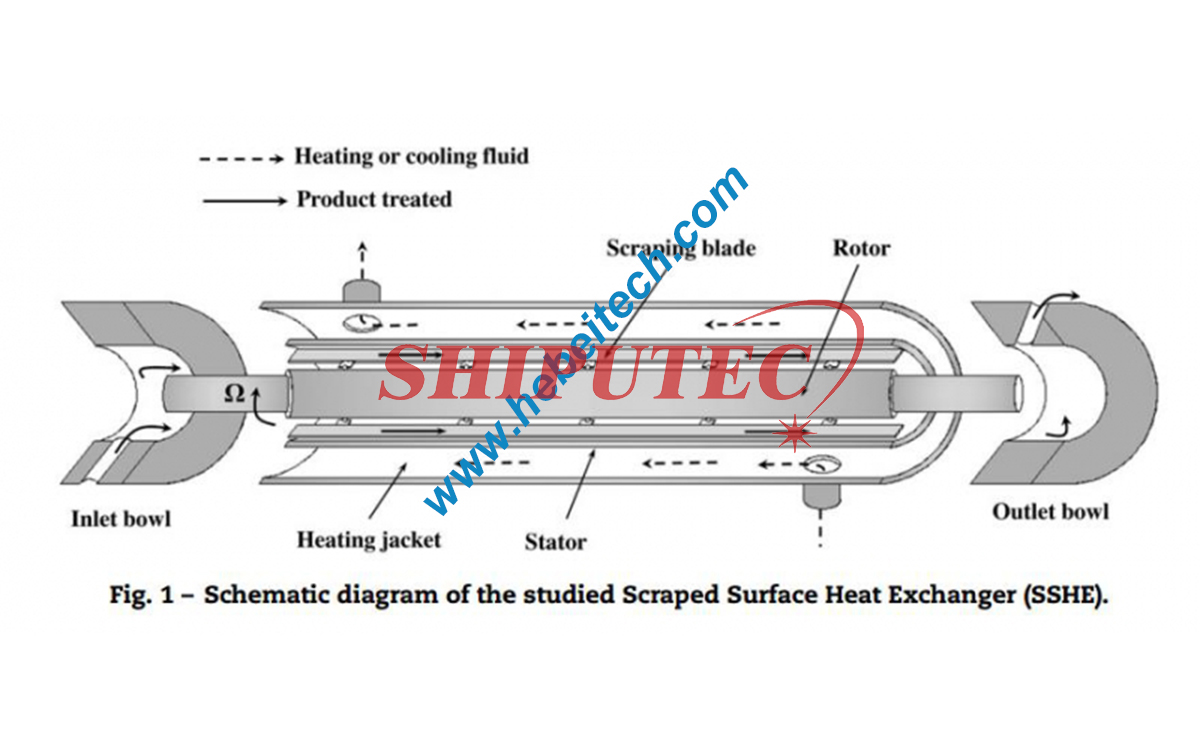

امولسیون باید خنک و نرم شود تا یک محصول مارگارین انعطافپذیر تولید شود. در حال حاضر، عمدتاً از دستگاه نرمکنندهی بسته و مداوم خنککننده، شامل راکتور یا مبدل حرارتی سطح خراشیده (واحد A)، دستگاه روتور پین یا دستگاه ورز دادن (واحد C) و لولهی استراحت (واحد B) استفاده میشود. فرآیند تکنولوژیکی در شکل 2 نشان داده شده است:

این مجموعه تجهیزات دارای مشخصات زیر است:

1. عملکرد مداوم و بدون درز فشار بالا

امولسیون از پیش مخلوط شده توسط یک پمپ فشار قوی برای راکتور به سیلندر خنک کننده تغذیه میشود. فشار بالا میتواند بر مقاومت در سراسر واحد غلبه کند، علاوه بر این، عملکرد فشار بالا میتواند محصول را نازک و صاف کند. عملکرد بسته میتواند از ایجاد هوا و بخار ناشی از خنک کننده و میعان آب مخلوط با امولسیون جلوگیری کند، الزامات سلامت محصول را تضمین کند و تلفات تبرید را کاهش دهد.

۲. کوئنچ و امولسیون سازی

امولسیون در دستگاه رایاتور با آمونیاک یا فرئون خنک میشود تا امولسیون به سرعت خنک شود، به طوری که ذرات کریستالی کوچک، عموماً ۱ تا ۵ میکرون، تولید شوند و طعم آن لطیف باشد. علاوه بر این، تراشنده روی شفت چرخان در رایاتور با دیواره داخلی سیلندر ارتباط نزدیکی دارد، بنابراین تراشنده در حال کار نه تنها میتواند به طور مداوم کریستالیزاسیون چسبیده به دیواره داخلی را تراشیده، بلکه امولسیون را نیز پراکنده میکند تا الزامات امولسیونسازی رنگ را برآورده کند.

۳. ورز دادن و غلیظ کردن (دستگاه روتور پین)

اگرچه امولسیون خنکشده توسط وتاتور شروع به تبلور کرده است، اما هنوز نیاز به رشد در طول زمان دارد. اگر به امولسیون اجازه داده شود که در حالت سکون متبلور شود، شبکهای از کریستالهای لیپیدی جامد تشکیل میشود. نتیجه این است که امولسیون خنکشده، تودهای بسیار سخت و بدون خاصیت انعطافپذیری تشکیل میدهد. بنابراین، برای به دست آوردن محصولات مارگارین با خاصیت انعطافپذیری خاص، ساختار شبکه باید قبل از اینکه امولسیون ساختار کلی شبکه را تشکیل دهد، به وسیلهی مکانیکی شکسته شود تا اثر کاهش غلظت حاصل شود. ورز دادن و از بین بردن غلظت عمدتاً در دستگاه روتور پین انجام میشود.

واحد A (وُتاتور) در واقع یک دستگاه خنککنندهی تراشنده است. امولسیون توسط پمپ فشار بالا به واحد بستهی A (وُتاتور) هدایت میشود. ماده از طریق کانال بین سیلندر خنککننده و شفت چرخان عبور میکند و دمای ماده با سرد شدن محیط خنککننده به سرعت کاهش مییابد. دو ردیف تراشنده روی سطح شفت قرار گرفتهاند. کریستالهای تشکیل شده روی سطح داخلی وُتاتور توسط تراشندهی چرخان با سرعت بالا تراشیده میشوند تا همیشه سطح خنککنندهی جدید در معرض دید قرار گیرد و انتقال حرارت کارآمد حفظ شود. امولسیون میتواند تحت عمل تراشنده پراکنده شود. هنگامی که ماده از واحد A (وُتاتور) عبور میکند، دما به 10 تا 20 درجه کاهش مییابد که پایینتر از نقطه ذوب روغن است. اگرچه روغن شروع به تبلور میکند، اما هنوز حالت جامد تشکیل نداده است. در این زمان، امولسیون در حالت خنک شدن است و مایع غلیظی است.

محور چرخش واحد A (رأیدهنده) توخالی است. در حین کار، آب داغ ۵۰ تا ۶۰ درجه به مرکز محور چرخش ریخته میشود تا از کریستالیزاسیون، چسبندگی و پخت روی محور و انسداد آن جلوگیری شود.

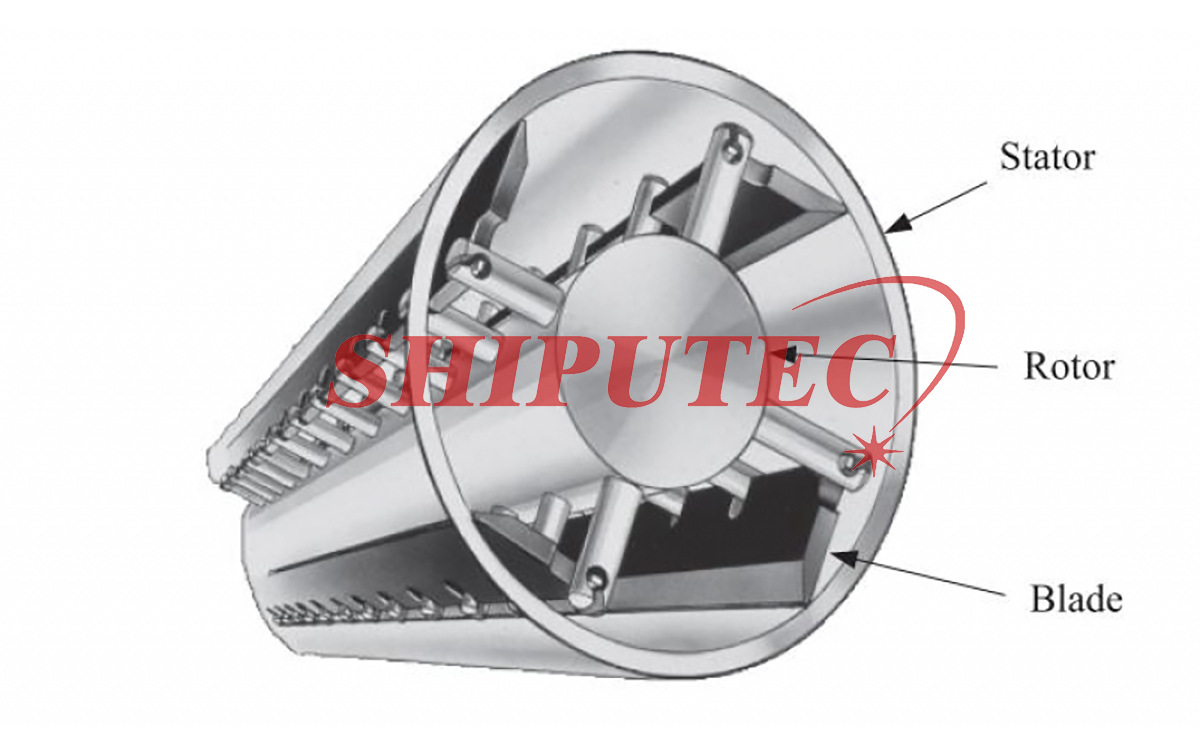

واحد C (دستگاه روتور پین) دستگاه ورز دادن و غلیظ کردن است، همانطور که در شکل بالا نشان داده شده است. دو ردیف پیچ فلزی روی شفت چرخان و یک ردیف پیچ فلزی ثابت روی دیواره داخلی سیلندر نصب شده است که با پیچهای فلزی روی شفت به صورت پلکانی قرار گرفتهاند و با یکدیگر تماس ندارند. هنگامی که شفت با سرعت بالا میچرخد، پیچهای فلزی روی شفت از شکاف پیچهای فلزی ثابت عبور میکنند و ماده کاملاً ورز داده میشود. تحت این عمل، میتواند رشد کریستالها را افزایش دهد، ساختار شبکه کریستالی را از بین ببرد، کریستالهای ناپیوسته تشکیل دهد، قوام را کاهش دهد و انعطافپذیری را افزایش دهد.

واحد C (دستگاه روتور پین) فقط در شب بسیار سرد، اثر خمیری قوی دارد، بنابراین فقط به حفظ گرما نیاز دارد و نیازی به خنک شدن ندارد. با آزاد شدن گرمای تبلور (حدود 50 کیلوکالری بر کیلوگرم) و گرمای تولید شده توسط اصطکاک خمیری، دمای تخلیه واحد C (دستگاه روتور پین) بالاتر از دمای خوراک است. در این زمان، تبلور حدود 70٪ کامل شده است، اما هنوز نرم است. محصول نهایی از طریق شیر اکستروژن خارج میشود و پس از مدت زمان مشخصی سخت میشود.

پس از ارسال مارگارین از واحد C (دستگاه روتور پین)، نیاز به عملیات حرارتی در دمای خاصی دارد. عموماً محصول به مدت بیش از ۴۸ ساعت در دمای ۱۰ درجه زیر نقطه ذوب قرار میگیرد. این عملیات، رسیدن نامیده میشود. محصول پخته شده را میتوان مستقیماً برای استفاده به کارخانه فرآوری مواد غذایی ارسال کرد.

راه اندازی سایت